サーキュラーエコノミー

大塚グループは、環境の取り組みにおける重要項目の一つとして「サーキュラーエコノミー」を設定しており、大塚製薬は、廃棄物の発生抑制と資源の循環利用の徹底を推進し、バリューチェーン全体を通じた資源の利用効率の向上に取り組むことで、限りある資源との共生を目指すとともにサーキュラーエコノミー型社会の構築を進めていきます。

サーキュラーエコノミー目標

サーキュラーエコノミー

目標

- ・2028年目標:廃棄物の単純焼却と埋立を2019年比50%削減

- ・2030年目標:PETボトルにおけるリサイクル原料および植物由来原料の使用割合100%

プラスチックへの取り組み

大塚グループ プラスチックステートメント

近年、世界規模で深刻な課題となっているプラスチック資源循環や海洋プラスチックごみ問題は、喫緊に取り組むべき命題だと考えており、大塚グループでは2020年に「大塚グループ プラスチックステートメント」を制定しました。

容器包装の取り組み

リサイクルPET樹脂*1を30%利用したPETボトル容器の展開

大塚製薬では、リサイクルPET樹脂*1を30%利用したPETボトル容器の「ポカリスエット」*2の販売を2022年春より開始し、ポカリスエット イオンウォーター、エネルゲン、アミノバリューにも展開しています。

- *1収集されたPETボトルからマテリアルリサイクルにより再生されたPET樹脂

- *2大塚製薬 袋井工場、高崎工場で製造する、ポカリスエット 500ml、300ml (ラベルレスボトル含む)

軽量化や使用削減の取り組み

大塚製薬では、ポカリスエットをはじめとする製品で、環境負荷低減のための軽量PETボトル容器、製造方法を業界に先駆けて開発するなどし、その後もキャップの軽量化、ラベルの薄肉化、飲料容器のラベルレス化、容器包装材料の使用量削減などの技術開発を進め、ニュートラシューティカルズ関連と医療関連の両事業において、環境に配慮したサステナブルな取組みを行っています。

ラベルレスPETボトルの販売

通販ルートでは、「ポカリスエットおよびポカリスエット イオンウォーター ラベルレスボトル300ml」を販売しています。

自主回収スキームの構築

大塚製薬では、事業活動から発生する使用済みのPETボトルを業界各社と協働回収し、大塚製薬や大塚グループでのPETボトル製品に戻すスキームを実現しています。

業界全体のボトルtoボトル*水平リサイクルを促進し、貴重な資源であるPETボトルの国内循環に貢献しています。

- *使用済みPETボトルを原料化(リサイクル)し、新たなPETボトルに再利用すること

再利用モデル容器の導入

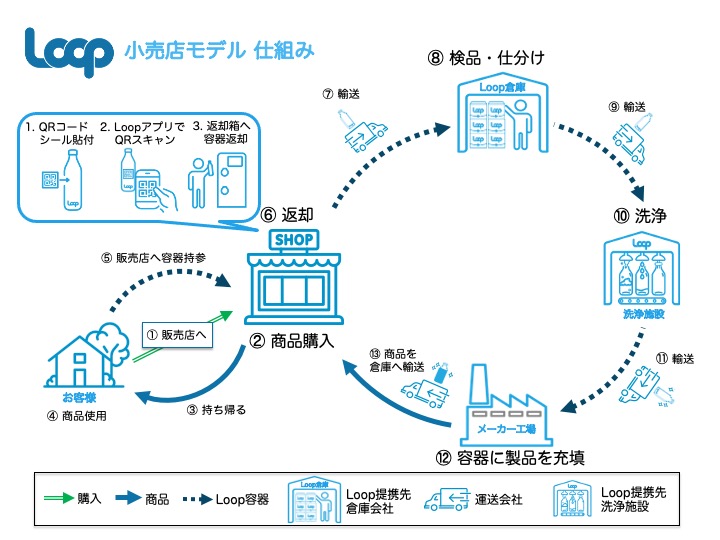

「ポカリスエット リターナブル瓶 250ml」を、循環型ショッピングプラットフォーム「Loop」を利用し、「イオン」、「イオンスタイル」*で販売開始しました。

- *取扱店:イオンリテール株式会社/イオン「Loop」特設サイト:https://www.aeonretail.jp/campaign/loop/

2022年7月12日より東京都、神奈川県、千葉県、埼玉県、群馬県、茨城県、京都府の66店舗で取り扱い開始

米国テラサイクル社が開発した、「捨てるという概念を捨てよう」というミッションのもと、リユース容器を利用した『循環型ショッピングプラットフォーム』です。従来使い捨て容器で販売されていた製品をリユース可能な容器で販売し、使用済み容器を回収し、洗浄・製品の再充填を行い再び販売します。Loopを通じて使い捨てプラスチックごみを削減するのみならず、"使い捨て文化"からの脱却を目指しています。2019年1月に発売以降、世界5か国(米、仏、英、加、日)で展開しています。

大塚製薬は「大塚グループ プラスチックステートメント」の取り組みを推進するとともに、容器包装における、ユニバーサルデザインにも配慮した、軽量化やサステナビリティ素材への移行を進め、目標達成に向け取り組んでいきます。

また、国内においては、2022年4月施行のプラスチック資源循環促進法(プラ新法)も考慮に、取り組みを進めていきます。

ワンウェイプラスチックの使用削減

アスクル資源循環プラットフォームへの参加

アスクル資源循環プラットフォーム(クリアホルダー)に参加、提供した使用済みクリアホルダーは再資源化・再製品化し、販売されます。大塚製薬は2021年から参加しており、毎年およそ2~3トンのクリアホルダーをリサイクルしています。(リサイクル率:99%以上)

大塚グループ保養所「大塚比叡山荘」の取り組み

大塚比叡山荘では、歯ブラシやヘアブラシ、ボディタオルなどプラスチックアメニティの使用削減に取り組んでいます。予約時に持参をお願いすることで、プラスチックアメニティの廃棄量を利用者一人当たりおよそ75%減らすことができます。誰でも参加できる良い取り組みであると利用者からも好評です。

廃プラスチック*1の排出抑制と再資源化

大塚グループは、プラスチックを含め、ゼロウェイスト*2を目指しており、2030年単純焼却・埋立の2019年比50%削減(8,000t相当) *3を目標としています。

大塚製薬は、PETボトルを含む廃プラスチックについてマテリアルリサイクルや熱回収*4による再資源化をグローバルに促進し、単純焼却・埋立量の削減を進めていきます。

- *1産業廃棄物

- *2単純焼却・埋立ともにゼロ

- *3廃プラスチックの詳細データについては「環境パフォーマンス」(リンク)参照

- *4発電・熱利用、メタン発酵、燃料利用、燃料化(固形燃料RPFなど)といった処理の総称

業界団体とともに、PETボトルリサイクルのための啓発動画を公開

大塚製薬が所属する、一般社団法人全国清涼飲料連合会は、PETボトルリサイクルのための啓発動画を作成・公開しました。今後も環境に対する理解の促進を業界とともに進めて参ります

環境実績データはこちら